添加微信

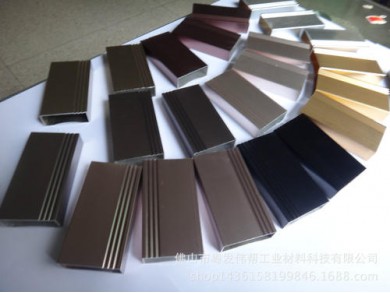

现有半空心仿铜拉丝型材的结构虽然有益地减少了零件的重量,但却给型材生产带来了较大阻力。由于半空心型材断面一般舌比(就是型材悬空部分的面积与根部宽度的平方之比)较大,一是对悬臂根部模具的强度要求高,如果模具设计得不合理,挤压时模具的悬臂部分变形坍塌或断裂,从而导致模具的报废;二是型材在热挤压过程中处于高温高压和间歇载荷的状态下,如果挤压工艺参数设计不合理,将使模具悬臂两侧的金属流动不平衡而产生的相对横向力等不利因素,型材的成形性差,易造成弯曲、扭拧、表面粗糙等缺陷。有技术人员通过对模具设计、挤压工艺的研究,摸索半空心挤压仿铜型材生产的成形因素,然后确定合理的生产工艺,以满足标准和用户使用需求。经过相关研究后得出以下结论:

(1)假分流模设计适合于大舌比的半空心仿铜拉丝型材。

(2)假分流模设计不增加模具的制造成本,与普通型材模的加工方法相当。

(3)采用6A02合金,铸锭加热温度控制在500530℃,挤压型材流出速度范围为1-1.5mmin,挤压系数31.6,可保障挤压型材的表面质量和外形尺寸。

使用上述方法设计的模具和工艺参数挤压的半空心型材,断面尺寸、表面质量单次上机合格,没有修理模具;在没有牵引机的情况下,型材的弯曲、扭拧也均符合工序标准。

实践证明,这个典型的半空心型材挤压模具和挤压工艺参数的设计在实际生产中是行之有效的,挤出的铝合金型材成形好,焊合质量也较好,尺寸精度高,表面质量良好,提高了挤压仿铜拉丝型材的生产效率,降低了生产成本,显明地提高了模具悬臂处的强度。切去料头800mm和料尾500m后,检验焊缝质量,按GB/T3246标准检验低倍组织,无焊合不良现象。因此该项工艺研制的革新为舌比大的半空心仿铜拉丝材料的生产找到了新途径。